Maßgeschneiderte Elektrobleche für die Energiewende

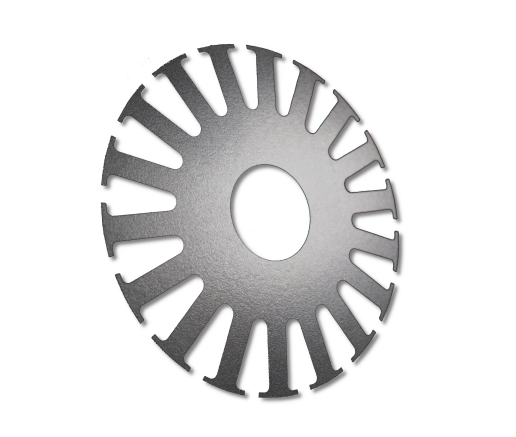

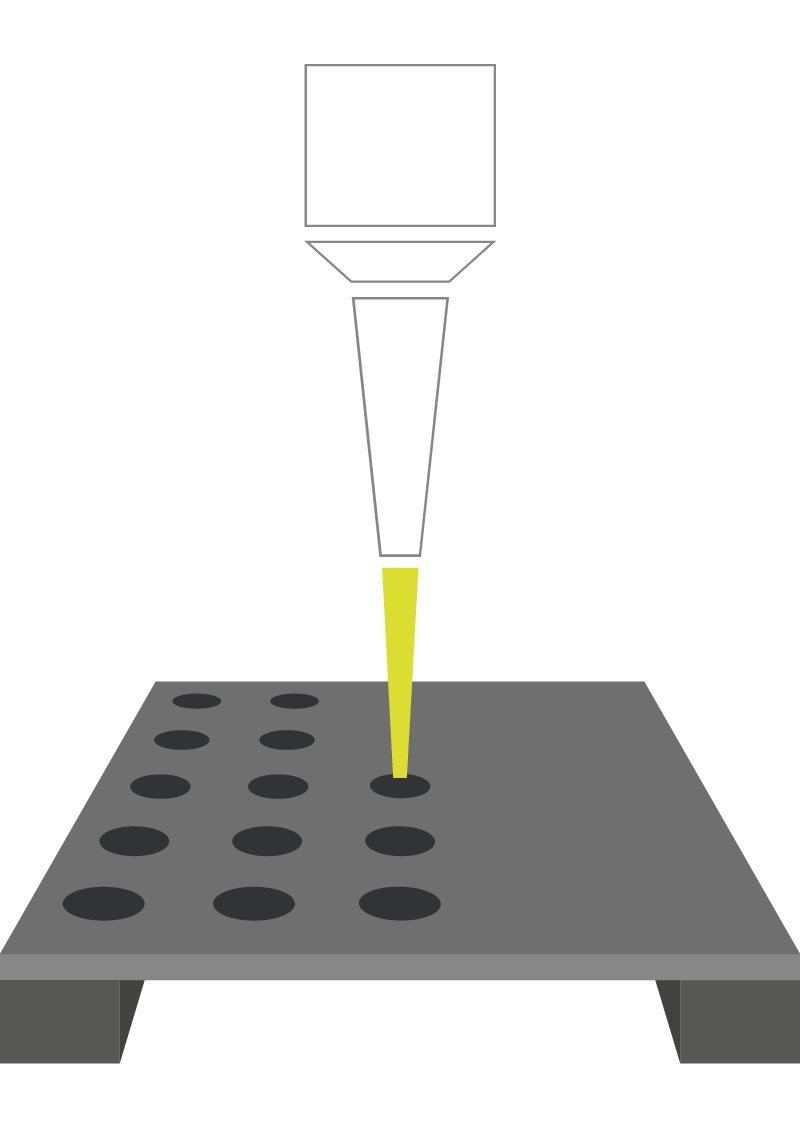

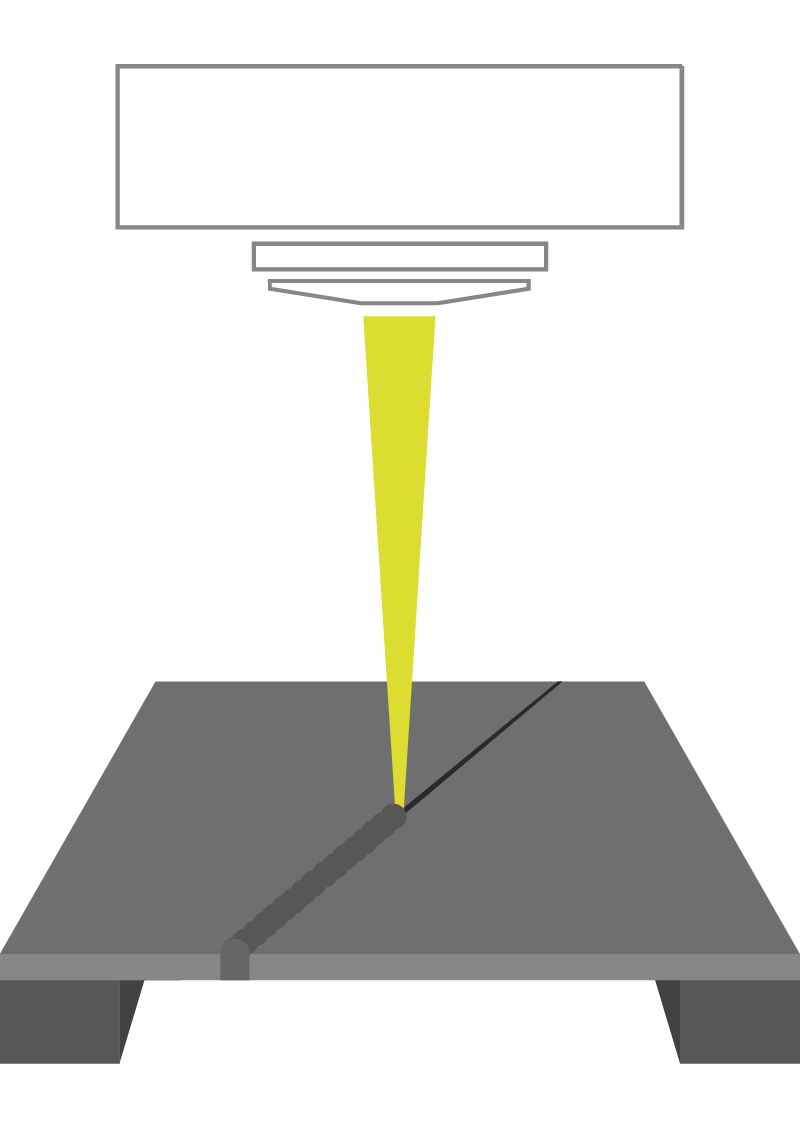

Ob in Transformatoren, Elektrogeneratoren oder elektrischen Antrieben – Magnetkerne aus Elektroblech sind wesentliche Bestandteile dieser und entscheidend an einer effizienten Energieerzeugung und -umwandlung sowie deren Transport beteiligt. Dank unseres Know-hows im Bereich der Miniaturisierung und Mikromotoren haben wir uns auf die Lasertrennverfahren wie die Laserfeinbearbeitung von anspruchsvollen Elektroblechen im Dünnblechbereich von 0,1 bis 0,5 mm spezialisiert. Dabei fertigen wir Einzellamellen durch Laserfeinschneiden und darüber hinaus stellen wir Rotor- und Statorpakete mittels Laserfeinschweißen oder Klebetechnologie (Backlack) her.

Was ist ein Elektroblech?

Bei Elektroblech oder Elektroband handelt es sich in der Regel um weichmagnetische bzw. halbharte Legierungen mit den Übergangsmetalle wie Nickel, Eisen und Kobalt. Diese Werkstoffe kommen bei der Fertigung von Rotor- und Statorlamellen für Magnetkerne zum Einsatz, die in elektrischen Maschinen verwendet werden, beispielsweise zur Energieumwandlung und -verteilung.

Je nach Einsatzzweck werden die Blechpakete hierbei als Trafobleche, Kernbleche oder Motorbleche bezeichnet. Häufig werden diese Magnetkerne als Eisenkerne benannt, wobei sie heutzutage aufgrund hoher Wirbelstromverluste nicht mehr aus Eisen, sondern aus Elektroblech bestehen. Blechlamellen aus Elektroblech sorgen durch die besonderen Materialeigenschaften für eine bessere Energieeffizienz, wenn sie als Motoren- oder Trafobauteile eingesetzt werden.

Unterscheidung und Klassifizierung von Elektroblechen

Wofür werden Elektrobleche benötigt?

Die aus dem Elektroblech gefertigten Magnetkerne sind ein entscheidender Teil von Elektromotoren, Dynamos und anderen elektrischen Maschinen. Damit sind Trafo- oder Dynamobleche ein entscheidender Bestandteil der Elektromobilität. In den Motoren kommt ein Eisenkern als Anker zum Einsatz, der mit mehreren Kupferdrähten umwickelt ist, welche dann die Kupferspule bilden. Das ist der Rotor. Hinzu kommt ein Stator, der in meisten Fällen ebenfalls aus Elektroblech besteht.

Was sind Rotoren und Statoren?

Eine Auswahl unserer Elektrobleche

Bei der Produktion von Elektroblechen werden verschiedene Materialien verwendet. Ein Beispiel hierfür sind einerseits Siliziumbleche, die aus einer Silizium-Eisen-Legierung hergestellt werden und sich durch ihre ausgezeichneten weichmagnetischen Eigenschaften auszeichnen. Andererseits ermöglichen Kobalt-Eisen-Legierungen (auch CoFe-Legierungen) besonders hohe Leistungsdichten. Zudem bieten Nickel-Eisen-Legierungen (auch NiFe-Legierungen) ebenfalls eine geeignete Option für die Herstellung von Elektroblechen.

Unterschiedliche Arten und Einsatzgebiete von Elektroblechen

|

|

|

|

|

|

-

Silizium-Eisen-Legierung (SiFe)

-

Kobalt-Eisen-Legierung (CoFe)

-

Nickel-Eisen-Legierung (NiFe)

Wie kann man Elektrobleche bearbeiten?

Wie wir Elektrobleche bearbeiten und trennen, hängt sowohl von der Losgröße als auch vom geplanten Einsatzzweck ab. Außerdem ist vielfach die Kombination unterschiedlicher Prozesse möglich:

Mehr Infos zu unseren Materialien

Die konkreten Datenblätter der einzelnen Materialien sind auf Anfrage erhältlich. Bei der Materialauflistung handelt es sich lediglich um eine aktuelle Auswahl ohne Anspruch auf Vollständigkeit. Sie haben besondere Wünsche? Gerne beraten wir Sie persönlich bei Ihren Fragen rund um unsere verfügbaren Materialien und Leistungen. Entdecken Sie beispielsweise unsere Laserfeinbearbeitung mit Ultrakurzpulslaser (UKP) für besonders dünne und filigrane Strukturen.