In der Welt der Sensorik, Elektronik und Optik ist die Miniaturisierung ein unaufhaltsamer Trend. Komponenten werden immer kleiner und leistungsfähiger und innovative Technologien kommen zum Einsatz, um diesen Anforderungen gerecht zu werden. Eine solche bahnbrechende Technologie ist die Lasertechnologie. Durch den Einsatz dieser können die Bauteile auf ein Minimum reduziert werden, während ihre Funktionen intakt bleiben. Dies ermöglicht es Ingenieuren und Designern, kompakte Geräte zu entwickeln, ohne auf Leistung oder Funktionalität verzichten zu müssen. Zudem ist in der Anwendung der Lasertechnologie meist schneller, präziser und flexibler als herkömmliche Bearbeitungsverfahren. So können u.a. Transistor Outline, kurz TO-Kappen, als günstige Massenware mit dem Laser geschnitten, bearbeitet sowie so individualisiert und für die fortschreitende Miniaturisierung vielseitig genutzt werden.

Was sind TO-Kappen und wo finden Sie Einsatz?

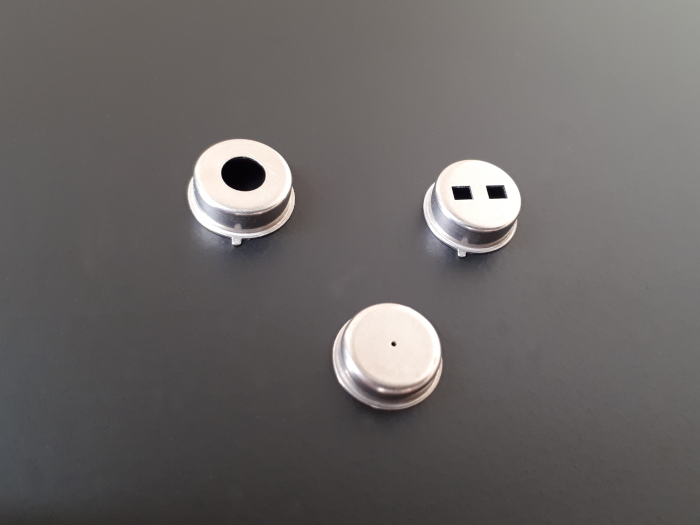

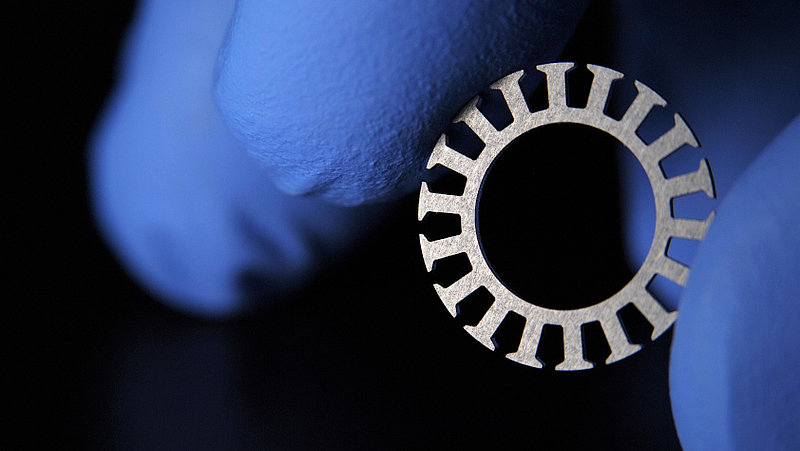

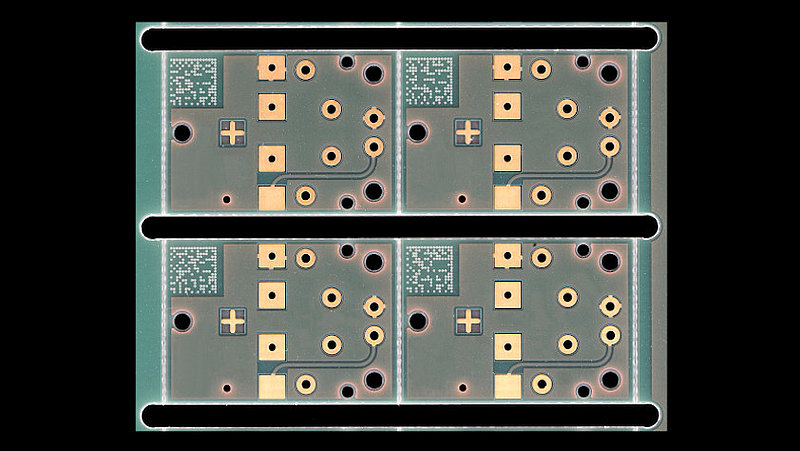

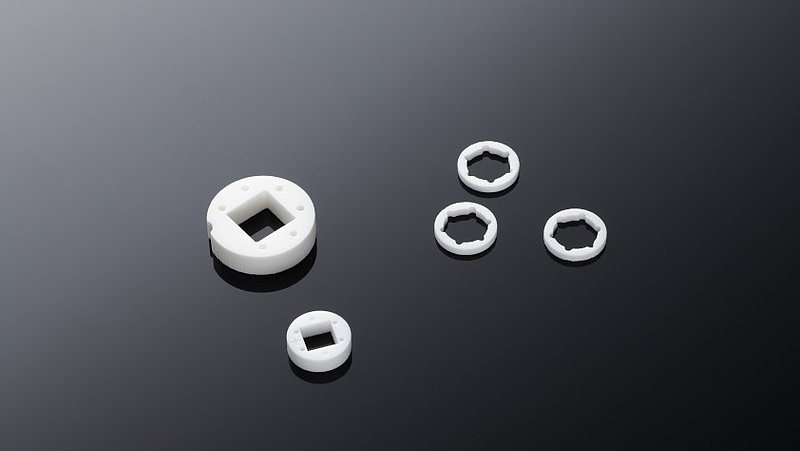

Diese -TO-Kappen finden als Bauteile mit standardisierten Größen in der Elektronikindustrie häufig Verwendung um Halbleiterbauelemente wie Detektoren, Transistoren oder Laserdioden zu schützen und mechanisch zu stabilisieren. Sie bestehen in der Regel aus Metall und haben eine spezifische Form, die den jeweiligen Halbleiterbauelementen entspricht.

Die Anwendungsmöglichkeiten lasergeschnittener miniaturisierter TO-Kappen sind nahezu unbegrenzt. Eine besonders vielversprechende Anwendung ist ihr Einsatz in Gassensoren. Diese dienen der Messung und Überwachung von Gas-Konzentrationen. Besonders in der Industrie, Medizintechnik sowie der Umwelt- und Labortechnik, wo diverse Gase entstehen bzw. mit Gasen gearbeitet wird, spielen Gassensoren eine entscheidende Rolle und sind dort unabdingbar. Zum Beispiel müssen bei der Herstellung von Chemikalien, Medikamenten, Farbstoffen, Papier, Textilien oder auch Lebensmitteln an zahlreichen Prozess-Stellen Gase qualitativ und quantitativ nachgewiesen und überwacht werden.

Anwendung finden hier typischerweise infrarotoptische Gassensoren auf NDIR Technologie. Die Abkürzung NDIR bedeutet Nicht-Dispersive InfraRot und mit ihr können mehr als 100 verschiedene Gase zuverlässig gemessen und damit nachgewiesen werden. Damit die Gassensoren zuverlässige und hochgenaue Ergebnisse liefern, müssen die einzelnen Komponenten natürlich auch hochqualitativen Anforderungen für den Einsatz in „harsh environments” gerecht werden. Zudem müssen die Komponenten eine hohe Stabilität und lange Lebensdauer bieten.

Präzision durch Laser

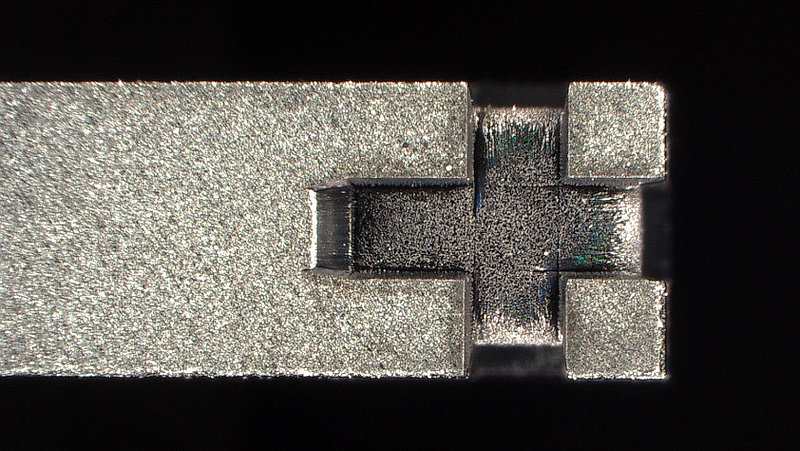

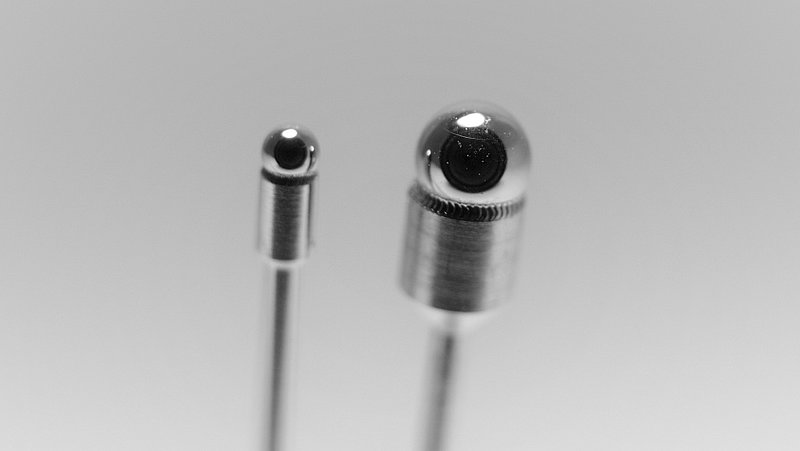

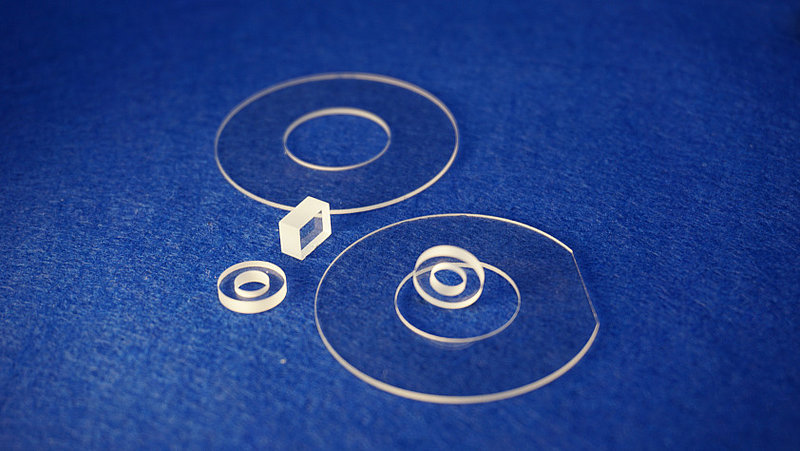

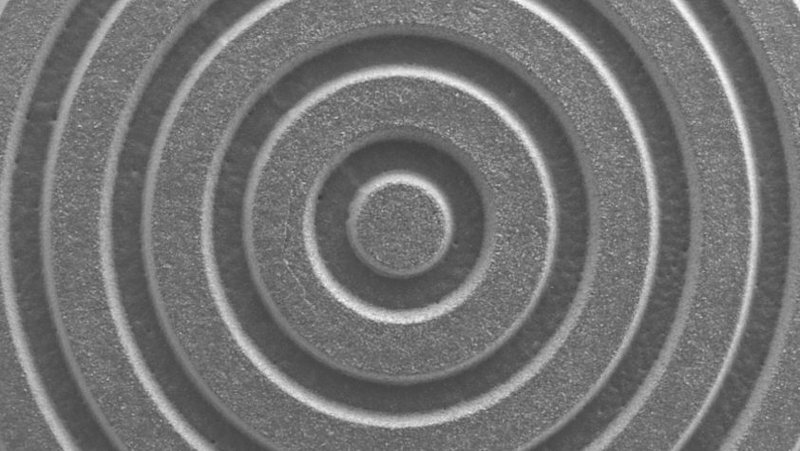

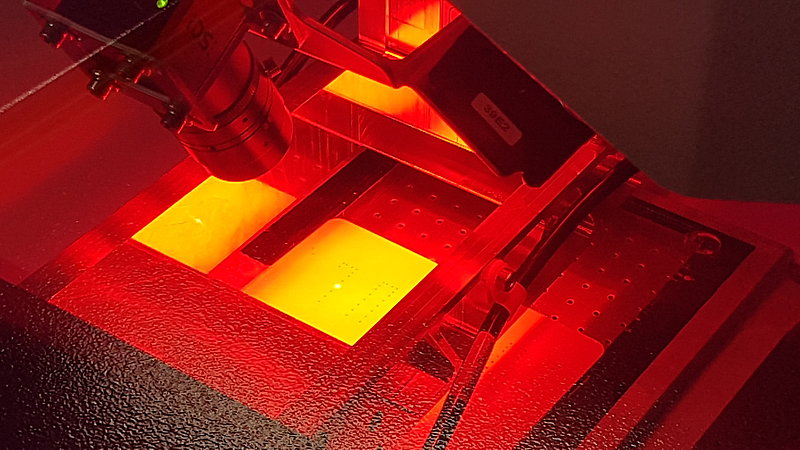

Die Bearbeitung von miniaturisierten TO-Kappen erfordert äußerste Präzision, um die gewünschten Ergebnisse zu erzielen. Hier kommt der Laser ins Spiel. Lasergeschnittene TO-Kappen bieten eine hervorragende Kontrolle über die Schnittqualität, wodurch winzige, saubere und präzise Schnitte möglich werden. Der Laserstrahl ermöglicht es, komplexe Muster und feinste Strukturen auf engstem Raum zu erzeugen, was zu einer exzellenten Passform und Funktionalität der TO-Kappen führt.

Hoch präzise, qualitätsgenau und individuell nimmt es hier die LCP Laser-Cut-Processing GmbH. Wir bearbeiten u.a. kleinste TO-Gehäuse bzw. Kappen aus Ni, NiFe oder Kovar® und bringen dort geometrisch frei wählbare runde, quadratische oder linienförmige Fenster ein.

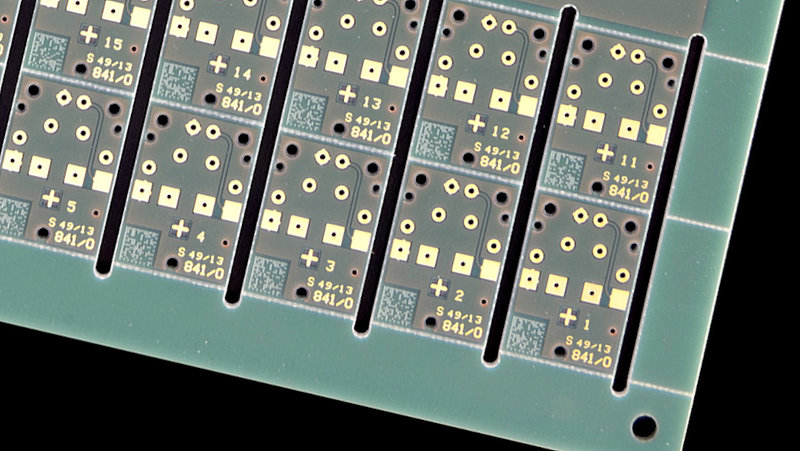

Dabei kommen sehr unterschiedliche Lasertechnologien zum Einsatz, die für saubere Schnittkanten ohne Grat und Verzug sorgen. Zuerst werden mittels kameragestützter Positionierung das oder die Fenster schnell, präzise und effizient in das TO-Gehäuse geschnitten. Wie viele? Das hängt von der jeweiligen Anwendung und dem individuellen Design des Kunden ab und im Ergebnis entstehen anwendungsspezifisch individualisierte Transistorkappen.

Falls gewünscht, können anschließend diese durch die mechanische Bearbeitung des Gleitschleifens oder chemische Reinigung weiterbearbeitet werden, um ggf. noch kleinste existierende Gratreste oder Verunreinigungen zu entfernen. Die Bearbeitung ist für das Bauteil besonders schonend, da nur geeignete Schleif- und Poliergranulatkörper verwendet werden. Neben dem Entgraten hinaus kann das Werkstück auch geschliffen, Kanten verrundet, gereinigt und auf Hochglanz poliert werden.

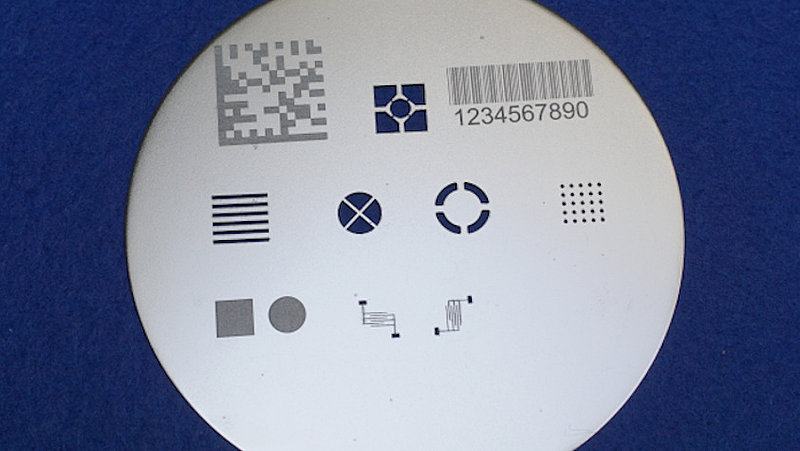

Auf Kundenwunsch ist abschließend auch noch eine Bauteilkennzeichnung und Markierung durch eine dauerhafte Laserbeschriftung möglich. Dies ist eine sichere, schnelle und nachhaltige Methode, die Bauteile berührungslos und ohne Beschädigung des Materials zu beschriften. Je nach Material und Vorhaben setzen wir dabei unterschiedliche Beschriftungsmethoden ein. Ob Lasermarkieren, Tiefengravur oder Anlassbeschriftung - mit dem Laser markieren wir Bauteile für die Ewigkeit. Gerade bei Komponenten, die eine Rückverfolgbarkeit gewährleisten müssen, ist das unabdingbar und essentiell. Neben einfachen Schriftzügen und Seriennummern sind auch großflächige Codierungen sowie Data-Matrix- oder QR-Codes und sterile Bauteilkennzeichnungen möglich.

Und das Beste für die Kunden?

Voller Service von Anfang bis Ende: Denn wir stehen Ihnen als verlässlicher Fertigungsdienstleister und agiler Entwicklungspartner von der technischen Erstberatung, intensiven Prozessbegleitung über die Prototypenherstellung bis hin zur Serienfertigung entlang der gesamten Prozesskette zur Seite. Weitere Services wie Auftragsmessen und Bauteilreinigung sowie der Zugriff auf ein umfangreiches Netzwerk an Kooperationspartnern für alternative Bearbeitungsverfahren oder Oberflächenveredelungen runden das Ganze zusätzlich ab. Zudem stehen wir mit unserem langjährigen Prozess-Know-how in der schonenden Laserfeinbearbeitung von empfindlichen Materialien mit filigransten Strukturen für eine hochklassige, präzise Bearbeitung und exzellenter Bauteilqualität.